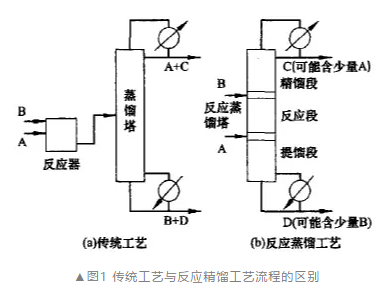

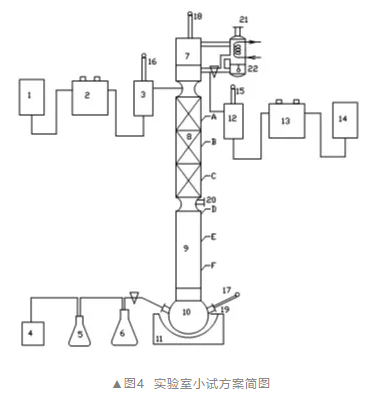

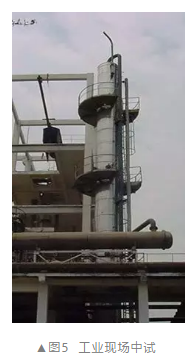

关键词:醋酸甲酯;反应精馏;水解;催化 聚乙烯醇(PVA)在生产过程中会产生大量醋酸甲酯(MA)副产物,若一企业年产PVA3.3万吨,每年将有5.4万吨的MA产出。对于MA的利用,目前各PVA厂家均是将其通过水解反应生成醋酸和甲醇来用作生产PVA的原料。该水解过程的传统方法是采用以阳离子交换树脂作为催化剂的固定床水解工艺,缺点是MA的水解率仅有23%~25%,大量未水解的MA需经精馏分离后循环再水解,造成设备庞大、能耗高的问题。本案例中以MA催化精馏水解新工艺取代固定床水解老工艺,在提高水解率的小试及中试研究取得成功的基础上进行了工业性试验,能有效的解决上述技术难题。 催化精馏技术是把化学工程的催化反应和精馏分离两个单元过程耦合在一起的化工新技术。反应物在进行反应的同时与产物分离,这既提高了反应物在反应区中的浓度而提高反应速率,又使产物及时离开反应区而抑制逆反应的进行。该技术应用于醋酸甲酯水解过程时,尽管酯的水解平衡常数很小,但由于反应产物被及时分离开,有利于水解反应的进行。 原料:醋酸甲酯(含水约8%)和工艺水 催化剂:阳离子交换树脂 工业化试验设备装置:塔设备若干台,催化剂装填方式如图3所示。除此之外,与塔设备相配套的储罐,冷凝器,再沸器,泵及仪表若干套。 工艺流程: 采用上述技术方案和工艺流程,对醋酸甲酯的催化精馏水解进行了实验室小试及工业化试验,其中工业化试验的实施结果如下所示: 1. 蒸汽耗量:新工艺节能效果达到27.97%。由于醋酸甲酯水解过程的蒸汽消耗量占PVA生产过程能耗的大部分,以年产PVA2.3万吨计,每年可节省蒸汽9万吨。 2. 新工艺使醋酸甲酯水解率提高一倍以上,使反应精馏塔的处理能力均提高一倍以上。 3. 新工艺可显著减少催化剂的用量。以年产2.3万吨PVA计,每年需用离子交换树脂催化剂25吨,而新工艺仅需5吨。 1. 大大提高醋酸甲酯(MA)单程水解率,由23%至少提高到60%以上; 2. 催化剂装填方式能够在起到良好催化作用的同时提供良好的汽液接触界面; 3. 催化精馏塔汽液负荷稳定,塔压降小,催化剂包的使用寿命较长(4年以上); 4. 由于采用高效塔内件,整个系统操作稳定,弹性范围大,节省能耗; 5. 可根据用户需要,提供不同流程组成。 ❖2006年5月承接泰国TPT石化公司处理量为4000t/a的MAH工程项目。该项目于2006年12月12日开车运行获得成功,生产出合格的醋酸和一级品甲醇。 ❖2007年本成果在福建纺织化纤集团公司年产3.3万吨扩产至6万吨聚乙烯醇生产装置中应用,MA的水解率由原来的23%提高到60%以上,比老工艺节能达30%以上。 ❖2007年本成果应用在中石化上海石化公司聚乙烯醇催化精馏改造项目。将该成果与瑞士苏尔寿(SULZER)公司的技术进行对比后,决定采用本案例中的技术成果,2008年初建成即进入正常运行。 ❖2008年,承接重庆蓬威石化MA水解工程项目。 ❖2009年,承接浙江逸盛石化有限公司MA水解工程项目。

Copyright © 江西车田科技有限公司 技术支持: 联系人:谭先生 电话:15179948886 地址:江西省萍乡市湘东区下埠镇杞木村(陶瓷产业基地)

联系人:谭先生 电话:15179948886 地址:江西省萍乡市湘东区下埠镇杞木村(陶瓷产业基地)

备案号:赣ICP备18002855号-1